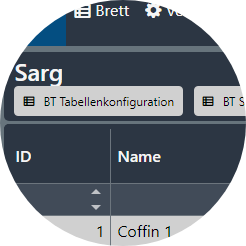

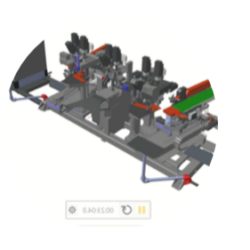

Konfigurator trumien

Konfigurator trumien oferuje wiele korzyści, zwłaszcza jeśli chodzi o dostosowywanie i indywidualizację produktów.

Zaletami stosowania konfiguratorów trumien w produkcji trumien są:

Szybka regulacja programów do edycji

Wstępne ustawienia cięć można łatwo utworzyć za pomocą interfejsu internetowego bezpośrednio na maszynie lub poprzez zdalny dostęp w biurze. Programy do edycji można zapisywać, zmieniać i ponownie wykorzystywać.

Efektywne dostosowywanie produktu

Konfigurator trumien umożliwia dostosowanie produktów do indywidualnych potrzeb i preferencji klientów. Prowadzi to do większego zadowolenia klientów i może wzmocnić ich lojalność.

Unikanie błędów:

Konfigurator trumien gwarantuje, że można wybrać tylko kompatybilne opcje, zmniejszając prawdopodobieństwo błędów, nieprawidłowej produkcji i długich cięć testowych.

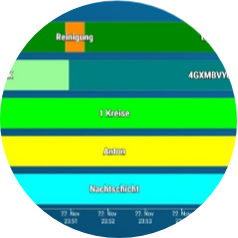

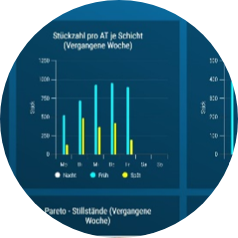

Kontrola przemysłowej platformy IoT

Dzięki platformie control masz całkowitą kontrolę nad danymi procesowymi. Platformy IoT, takie jak control oferują firmom liczne korzyści, które mogą zwiększyć ich wydajność i konkurencyjność.

Zalety stosowania sterowania control w produkcji trumien obejmują

Skuteczne monitorowanie danych maszynowych i eksploatacyjnych

Przyjazna dla użytkownika i przejrzysta administracja za pomocą dashboardów i funkcji ulubionych zapewnia szybkie gromadzenie informacji potrzebnych do podjęcia decyzji. Automatyczne powiadamianie o wartościach granicznych, zdarzeniach czy alarmach gwarantuje szybką reakcję w przypadku zakłóceń.

Dane operacyjne, analizy i raportowanie

Control rejestruje dane maszyny, takie jak praca i przestoje, i umożliwia użytkownikowi cyfrowe rejestrowanie informacji związanych z produkcją, takich jak dane dotyczące jakości lub zamówień, poprzez wprowadzenie ich na terminalach PDE.

Lepsze podejmowanie decyzji

Gromadząc i analizując dane w czasie rzeczywistym, firmy mogą podejmować świadome decyzje i szybciej reagować na zmiany.

Przejrzystość i identyfikowalność

control zapewnia lepszą widoczność i identyfikowalność procesów produkcyjnych, poprawiając zapewnienie jakości i zgodność.

Zwiększone bezpieczeństwo

Platformy IoT można wykorzystać do monitorowania i zabezpieczania aktywów i procesów, zmniejszając ryzyko wypadków, incydentów związanych z bezpieczeństwem i przestojów produkcyjnych.

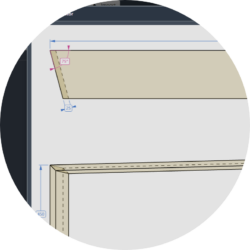

Cyfrowy bliźniak twin

Oprogramowanie bliźniacze tworzy cyfrowego bliźniaka twin. Umożliwia to przetestowanie sterowania systemem przed zatrzymaniem maszyny. A gdy Twoja maszyna jest uruchomiona, bliźniak działa jako trójwymiarowy interfejs użytkownika.

Zalety stosowania przemysłowego przetwarzania obrazu w produkcji trumien to:

Opracowywanie i testowanie oprogramowania sterującego na cyfrowym bliźniaku twin

Dzięki oprogramowaniu do symulacji bliźniaków twin możesz przetestować wszystkie komponenty swojego układu sterowania bez potrzeby korzystania z prawdziwej maszyny. Komponenty mechaniczne, siłowniki i czujniki – wszystkie cyfrowe i trójwymiarowe.

Optymalizuj procesy i minimalizuj ryzyko dzięki realistycznej symulacji fizyki

Dzięki technologii twin zachowanie maszyn i systemów jest w pełni symulowane w 3D, w tym przepływ materiału, czasy cykli i kolizje, dzięki najnowszej symulacji fizycznej. Optymalizacje można bez ryzyka testować na cyfrowym bliźniaku, bez przestojów na prawdziwej maszynie lub podczas uruchamiania nowych maszyn.

Od pomysłu po wirtualne uruchomienie i nie tylko

Zgodnie z ofertą A następnie maszyna wirtualna żyje jako inteligentny HMI 3D na prawdziwej maszynie. Pełny obraz rzeczywistej maszyny na interfejsie operatora ogranicza liczbę błędnych operacji i znacznie ułatwia analizę błędów w przypadku awarii.