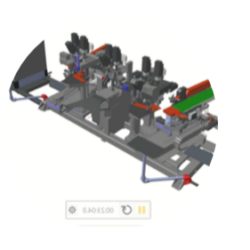

Configuratore di bare

Il configuratore di bare offre numerosi vantaggi, soprattutto per quanto riguarda la personalizzazione e l’individualizzazione dei prodotti.

I vantaggi dell’utilizzo di un configuratore di bare nella produzione di bare sono:

Rapido adattamento dei programmi di modifica

Le preimpostazioni per i tagli possono essere create comodamente tramite un’interfaccia web direttamente sulla macchina o tramite accesso remoto in ufficio. I programmi di taglio possono essere salvati, modificati e riutilizzati.

Personalizzazione efficiente del prodotto

Il configuratore di bare vi permette di personalizzare i prodotti in base alle esigenze e alle preferenze individuali dei vostri clienti. Questo porta a una maggiore soddisfazione del cliente e può rafforzarne la fedeltà.

Prevenzione degli errori:

Il configuratore di bare assicura che si possano selezionare solo le opzioni compatibili, riducendo la probabilità di errori, di produzione difettosa e di lunghi tagli di prova.

>> Per maggiori informazioni o per avviare una richiesta di informazioni

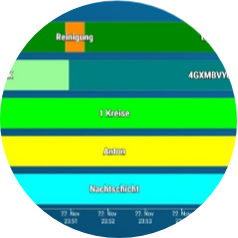

Controllo della piattaforma IoT industriale

Con control si ha il controllo assoluto sui dati di processo. Le piattaforme IoT come il control offrono alle aziende numerosi vantaggi che possono aumentarne l’efficienza e la competitività.

I vantaggi dell’utilizzo di control nella produzione di bare includono

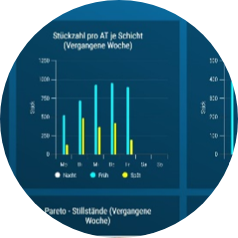

Monitoraggio efficace della macchina e dei dati operativi

Una gestione semplice e chiara, grazie ai cruscotti e alla funzione Preferiti, garantisce un rapido recupero delle informazioni per le decisioni. La notifica automatica di valori limite, eventi o allarmi garantisce una risposta rapida in caso di guasti.

Dati operativi, analisi e reportistica

Il controllo registra i dati della macchina, come il funzionamento e i tempi di inattività, e consente all’utente di registrare digitalmente le informazioni relative alla produzione, come i dati sulla qualità o sugli ordini, inserendoli nei terminali PDA.

Miglioramento del processo decisionale

Raccogliendo e analizzando i dati in tempo reale, le aziende possono prendere decisioni informate e reagire più rapidamente ai cambiamenti.

Trasparenza e tracciabilità

control fornisce una migliore visibilità e tracciabilità dei processi produttivi, migliorando la garanzia di qualità e la conformità.

Maggiore sicurezza

Le piattaforme IoT possono essere utilizzate per monitorare e proteggere i sistemi e i processi, riducendo così il rischio di incidenti, inconvenienti di sicurezza e fermi di produzione.

>> Per maggiori informazioni o per avviare una richiesta di informazioni

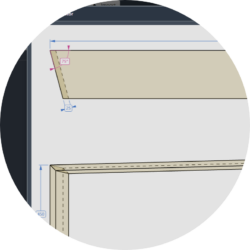

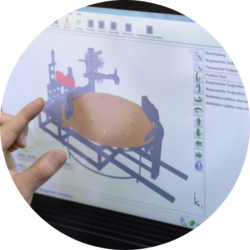

Gemello digitale twin

Il software twin crea un gemello digitale. Ciò consente di testare il controllo del sistema prima che la macchina sia in funzione. E quando la macchina è in funzione, il gemello continua a vivere come interfaccia utente 3D.

I vantaggi dell’utilizzo dell’elaborazione industriale delle immagini nella produzione di bare sono

Sviluppo e collaudo del software di controllo sul gemello digitale

Con il software di simulazione twin, potete testare tutti i componenti dei vostri sistemi di controllo senza dover ricorrere alla macchina reale. Componenti meccanici, attuatori e sensori: tutto digitale e in 3D.

Ottimizzare i processi e ridurre al minimo i rischi grazie a una simulazione fisica realistica

Con twin, il comportamento di macchine e sistemi viene completamente simulato in 3D, inclusi flusso di materiale, tempi di ciclo e collisioni, grazie alla più recente simulazione fisica. Le ottimizzazioni possono essere testate senza rischi sul gemello digitale senza tempi di inattività sulla macchina reale o durante la messa in servizio di nuove macchine.

Dall’idea alla messa in servizio virtuale e oltre

Secondo l’offerta E poi la macchina virtuale continua a vivere come HMI 3D intelligente sulla macchina reale. Un’immagine completa della macchina reale sull’interfaccia operatore riduce gli errori di funzionamento e facilita notevolmente l’analisi degli errori in caso di malfunzionamenti.

>> Per maggiori informazioni o per avviare una richiesta di informazioni