Koporsó konfigurátor

A koporsókonfigurátor számos előnyt kínál, különösen a termékek testreszabása és egyénre szabása során.

A koporsókonfigurátor használatának előnyei a koporsógyártásban a következők:

A szerkesztőprogramok gyors adaptálása

A vágások előbeállításai kényelmesen létrehozhatók egy webes felületen keresztül közvetlenül a gépen vagy távoli hozzáférésen keresztül az irodában. A vágási programok elmenthetők, módosíthatók és újra felhasználhatók.

Hatékony termék testreszabás

A koporsókonfigurátor lehetővé teszi, hogy a termékeket ügyfelei egyéni igényei és preferenciái szerint alakítsa ki. Ez nagyobb vevői elégedettséghez vezet, és erősítheti a vásárlói hűséget.

Hibamegelőzés:

A koporsókonfigurátor biztosítja, hogy csak kompatibilis opciókat lehet kiválasztani, csökkentve a hibák, a hibás gyártás és a hosszadalmas próbavágások valószínűségét.

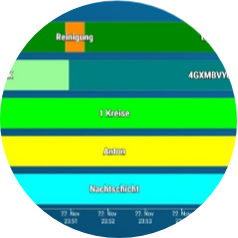

Ipari IoT platform vezérlése

A control abszolút kontrollt gyakorolhat a folyamatadatok felett. Az IoT-platformok, mint például a control, számos előnyt kínálnak a vállalatoknak, amelyek növelhetik hatékonyságukat és versenyképességüket.

Az alábbi előnyökkel jár control a koporsók gyártása során:

A gép és a működési adatok hatékony nyomon követése

A felhasználóbarát és áttekinthető irányítás a műszerfalak és a kedvencek funkció révén biztosítja a gyors információkeresést a döntésekhez. A határértékekről, eseményekről vagy riasztásokról szóló automatikus értesítés garantálja a gyors reagálást hiba esetén.

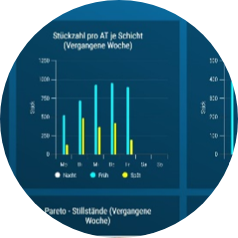

Működési adatok, elemzés és jelentéstétel

control rögzíti a gépadatokat, mint például a működés és az állásidő, és lehetővé teszi a felhasználó számára a termeléssel kapcsolatos információk, például a minőséggel vagy a megrendeléssel kapcsolatos adatok digitális rögzítését azáltal, hogy azokat PDA-terminálokon adja meg.

Jobb döntéshozatal

Az adatok valós idejű gyűjtésével és elemzésével a vállalatok megalapozott döntéseket hozhatnak, és gyorsabban reagálhatnak a változásokra.

Átláthatóság és nyomon követhetőség

control jobb átláthatóságot és nyomon követhetőséget biztosít a gyártási folyamatok számára, ami javítja a minőségbiztosítást és a megfelelőséget.

Fokozott biztonság

Az IoT-platformok felhasználhatók a rendszerek és folyamatok felügyeletére és biztosítására, ami csökkenti a balesetek, a biztonsági incidensek és a termelés leállásának kockázatát.

Digitális ikertestvér twin

A szoftver twin létrehoz egy digitális ikert. Ez lehetővé teszi, hogy tesztelje a rendszer vezérlését, mielőtt a gép üzembe helyezné a gépet. Amikor pedig a gép már működik, az ikertestvér 3D-s felhasználói felületként él tovább.

Az ipari képfeldolgozás alkalmazásának előnyei a koporsógyártásban a következők:

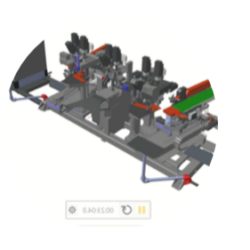

Vezérlőszoftver fejlesztése és tesztelése a digitális ikertestvéren

A szimulációs szoftverrel twin a vezérlőrendszerek összes alkatrészét tesztelheti anélkül, hogy valódi gépre lenne szüksége. Mechanikai alkatrészek, működtető elemek és érzékelők – mind digitálisan és 3D-ben.

Optimalizálja a folyamatokat és minimalizálja a kockázatot a valósághű fizikai szimulációnak köszönhetően.

A twin segítségével a gépek és rendszerek viselkedése teljes mértékben 3D-ben szimulálható, a legújabb fizikai szimulációnak köszönhetően anyagáramlással, ciklusidővel és ütközésekkel. Az optimalizálások kockázat és állásidő nélkül tesztelhetők a digitális ikerpáron a valódi gépen vagy az új gépek üzembe helyezése során.

Az ötlettől a virtuális megbízásig és azon túl

Ezután a virtuális gép intelligens 3D HMI-ként él tovább a valós gépen. A valós gép teljes képe a kezelőfelületen csökkenti a kezelési hibákat és megkönnyíti a hibák elemzését.